Двухвальная печь

Двухвальная печь представляет собой самую передовую технологию производства извести, доступную на сегодняшний день. Она работает путем чередования процесса прокаливания между двумя соединенными между собой валами, производя известь с высокой реакционной способностью и превосходным качеством, которая отвечает требованиям большинства пользователей рынка. Кроме того, ее способность использовать несколько видов топлива делает ее широко пригодной для крупных предприятий по производству извести.

Приложения:

Средние и крупные заводы по производству извести с жесткими требованиями к качеству.

Сведения о продукте

Преимущества производительности

Благодаря конструкции, основанной на «поочередном обжиге + утилизации отработанного тепла», тепловой КПД достигает 75–85 %, что значительно превышает показатели вертикальных печей с однократным нагревом (50–60 %); расход топлива на единицу продукции низкий. На примере прокаливания извести расход топлива на тонну активной извести составляет всего 80-120 м³ (природный газ) или 120-150 кг (пылевидный уголь), что на 20-30% ниже, чем у одноступенчатых вертикальных печей.

Использует двухступенчатую систему очистки «циклонный пылесборник + рукавный фильтр», обеспечивающую концентрацию выбросов пыли ≤10 мг/м³, что значительно ниже национального стандарта выбросов (30 мг/м³); низкотемпературный воздух для горения и конструкция с коротким пламенем во время горения обеспечивают концентрацию выбросов NOx ≤300 мг/м³, что соответствует стандартам без необходимости использования дополнительного оборудования для денитрификации.

Может перерабатывать различные виды сырья (известняк, доломит, магнезит и т. д.) с широким диапазоном размеров частиц сырья (20-80 мм) и высокой устойчивостью к колебаниям состава сырья (колебания содержания CaCO₃ в пределах ±5% не влияют на качество готовой продукции). Режим чередующегося обжига обеспечивает равномерное температурное поле внутри печи (разница температур ≤50℃), что приводит к высокой активности готовой продукции (активность извести ≥300 мл/4N-HCl), низкому уровню недожига/пережига (≤5%) и превосходной стабильности качества по сравнению с вращающимися печами (уровень недожига/пережига ≤8%).

30-50% площади пола по сравнению с вращающейся печью той же мощности (например, линия по производству извести мощностью 300 тонн в сутки требует примерно 800 м²), что позволяет сократить инвестиции в строительство на 20-30%.

Оборудование имеет простую конструкцию (без сложных компонентов трансмиссии), что приводит к снижению стоимости покупки на 40–50 % по сравнению с вращающейся печью, а также к сокращению сроков установки (3–4 месяца), что делает его подходящим для быстрого развертывания производства малыми и средними предприятиями.

Режим чередующегося работы исключает зоны постоянной высокой температуры, продлевая срок службы футеровки печи (огнеупорного кирпича) до 3-5 лет, что значительно превышает срок службы вращающихся печей (1-2 года); основные компоненты (реверсивные клапаны, горелки) имеют низкий уровень отказов, а годовое время работы превышает 8000 часов.

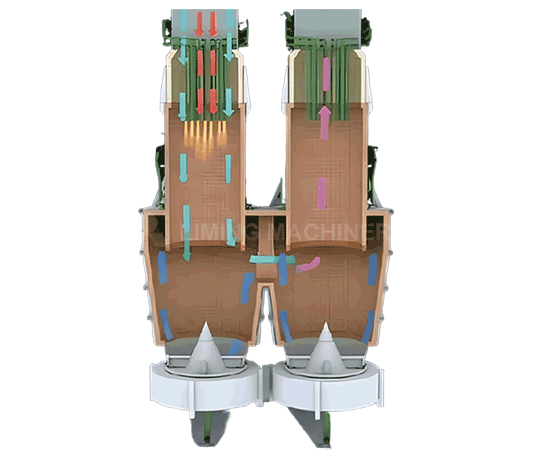

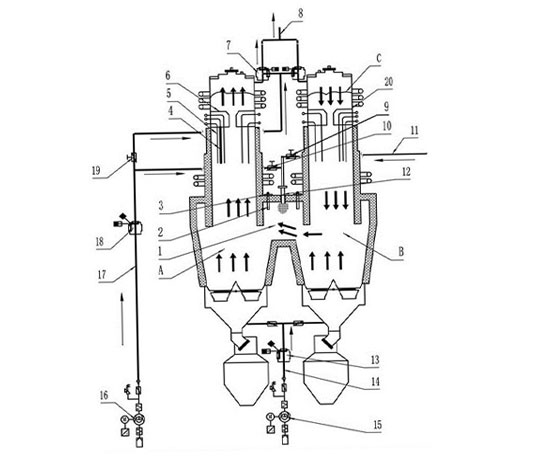

Принцип работы

Двухвальная печь обжигает известняк с помощью двух камер. Валы A и B соединены в нижней части зоны обжига, и материал движется вниз через оба вала. Во время обжига в валу A воздух для горения и топливо движутся параллельно материалу в валу A, позволяя горячему пламени вступать в контакт с более холодным, высокоэндотермическим материалом. И наоборот, относительно более низкотемпературные продукты сгорания взаимодействуют с постепенно прокаливаемым материалом, обеспечивая равномерные условия прокаливания и высокую тепловую эффективность. Продукты сгорания и CO₂, выделяющиеся при разложении материала, проходят через соединительный канал в шахту B. На этом этапе шахта B действует как регенеративная камера, где известняк внутри поглощает тепло от выхлопных газов, а выхлопные газы охлаждаются до относительно низкой температуры. Материал аккумулирует тепло, которое затем используется для предварительного нагрева воздуха для горения в следующем цикле. В этой конфигурации шахта A служит шахтой сгорания, отражая характеристику параллельного потока, а шахта B функционирует как регенеративная шахта с теплоаккумулирующими свойствами. В следующем цикле роли меняются: шахта A становится регенеративной камерой, а шахта B — шахтой сгорания. Это обеспечивает непрерывное кальцинирование известняка.

Онлайн-чат

Онлайн-чат

сообщение

сообщение