Активированная известь в основном производится из минералов с высоким содержанием карбоната кальция, таких как известняк, доломит и мел, которые прокаливаются при температуре 1100 ± 50 ℃. Существуют различные методы производства извести, в основном включая энергосберегающий процесс производства извести «предварительный нагреватель — вращающаяся печь — вертикальное охлаждение». Традиционный процесс производства извести в «длинной вращающейся печи». Процесс производства извести в вертикальной печи смешанного обжига. Процесс производства извести в вертикальной печи, работающей на газе или нефти.

Требования к составу:

Содержание CaO₃ > 85%

Дымовые газы, выходящие через вертикальный подогреватель в конце печи, имеют низкую температуру и низкое содержание пыли, что упрощает последующую очистку дымовых газов и соответствует требованиям по защите окружающей среды.

Вращающаяся печь относится к типу печей с открытым обжигом, имеет простую конструкцию и обеспечивает плавный поток воздуха. Сера, содержащаяся в дымовых газах, может своевременно удаляться, а сера, содержащаяся в топливе, не прилипает к поверхности. Поэтому содержание серы в продукте низкое, что соответствует требованиям сталеплавильного производства.

Установка вертикального подогревателя в конце печи позволяет полностью использовать высокотемпературные дымовые газы, образующиеся при прокаливании в вращающейся печи, что не только значительно увеличивает производительность вращающейся печи, но и снижает потребление тепла на единицу продукции.

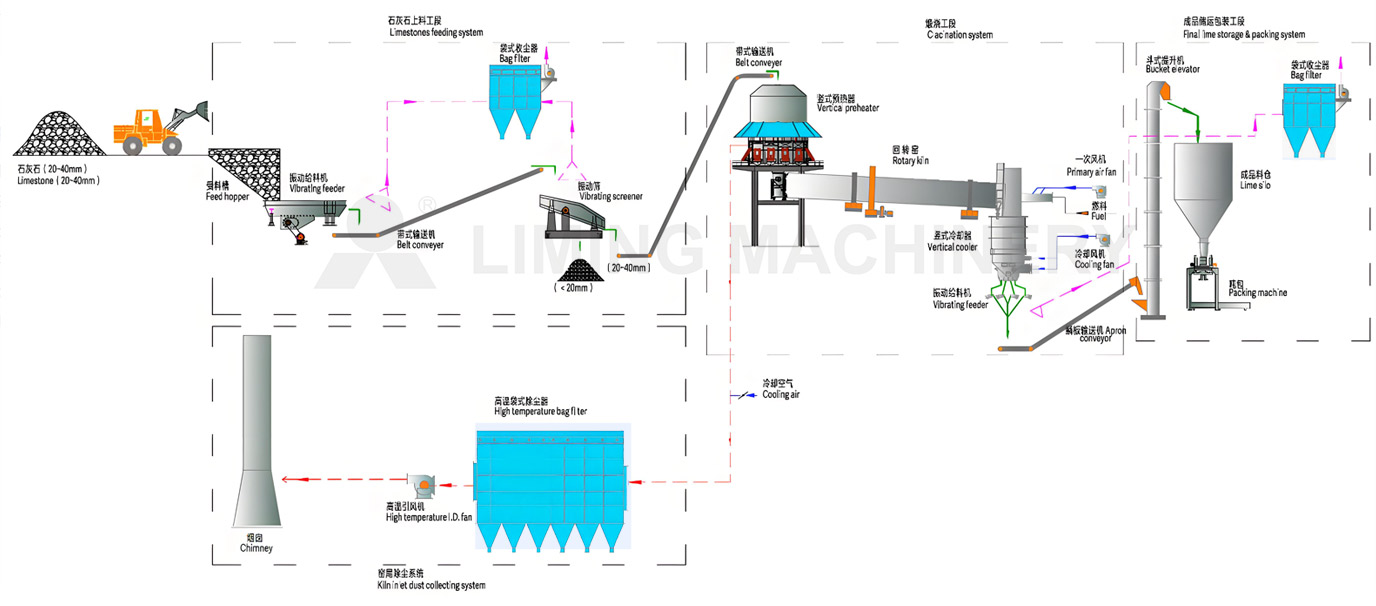

Известняк с размером частиц 10-50 мм транспортируется на территорию завода и складируется на складе материалов, который обслуживается погрузчиком. Материалы с соответствующим размером частиц загружаются погрузчиком в приемный желоб, установленный на складе материалов. Материал дозируется питателем под приемным желобом, и камень подается на конвейер с большим углом наклона, а затем отправляется в сортировочное здание. Известняк с квалифицированным размером частиц после просеивания взвешивается и отправляется в верхний бункер материала подогревателя с помощью конвейера с большим углом наклона. Просеянный порошок транспортируется на складской двор с помощью конвейера и регулярно удаляется с помощью ковшовых погрузчиков.

Кальцинация известняка состоит из вертикального подогревателя, вращающейся печи и вертикального охладителя, производственная мощность составляет 150-1200 т/сутки. Материал поступает в корпус подогревателя через разгрузочный желоб из верхнего бункера подогревателя. Одновременно высокотемпературный дымовой газ, поступающий из вращающейся печи, нагревает материал до температуры выше 1000 ℃, вызывая частичное разложение известняка. Затем он проталкивается гидравлическим толкателем в хвостовую часть вращающейся печи, и после высокотемпературного прокаливания в вращающейся печи выгружается в охладитель. Материал охлаждается холодным воздухом, вдуваемым вентилятором, и выгружается из охладителя до тех пор, пока температура окружающей среды не станет ниже +60 ℃. Воздух, вдуваемый в вращающуюся печь через охладитель, используется в качестве вторичного воздуха для участия в процессе сгорания.

Готовая известь выгружается из охладителя и транспортируется в различные хранилища готовой извести с помощью цепных конвейеров, ковшовых элеваторов и ленточных конвейеров. Разгрузочный клапан под бункером для хранения извести используется для загрузки извести из бункера в вагоны или автоцистерны для внешней транспортировки. Установите склады хранения разных размеров в соответствии с требованиями заказчика к хранению. Склад хранения готовой продукции использует круговое хранение, с 2 складами готовой продукции размером 5-50 мм и 1 складом готовой продукции размером < 5 мм. Вместимость каждого склада составляет около 800 тонн.

Высокотемпературные дымовые газы, образующиеся в результате сжигания в вращающейся печи, охлаждаются до температуры ниже 250 °C после теплообмена с известняком в подогревателе, а затем поступают в циклонный пылеуловитель для первичной очистки от пыли, где улавливаются крупные частицы пыли, прежде чем поступать в рукавный фильтр. После удаления пыли они выбрасываются в атмосферу через высокотемпературный вентилятор, а концентрация пыли в выхлопных газах составляет менее 30 мг/м3. Установите систему контроля холодного воздуха на входе пылеуловителя для его защиты.

| Производительность (т/сутки) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 |

| Основное оборудование | Основные модели вспомогательного оборудования и технико-экономические показатели | ||||||||

| Вертикальный подогреватель | YRQ04 | YRQ06 | YRQ06 | YRQ06 | YRQ08 | YRQ10 | YRQ12 | YRQ12 | YRQ14 |

| Оборотная печь | Φ2.5×40m | Φ2.8×43m | Φ3.0×48m | Φ3.2×50m | Φ3.3×52m | Φ3.6×55m | Φ3.8×58m | Φ4.0×60m | Φ4.3×65m |

| Вертикальный охладитель | LSF36 | LSF44 | LSF56 | ||||||

| Высокотемпературный пылесборник | PPC128-7 | PPC128-9 | PPC128-10 | ZL340-6 | ZL340-7 | ZL340-8 | ZL340-2×5 | ZL340-2×6 | ZL340-2×7 |

| Температура прокаливания/℃ | 1250±50 | ||||||||

| Показатель энергопотребления/(ккал/кг · известь) | 1250±50 | ||||||||

| Показатель потребления электроэнергии/(кВт·ч/т · извести) | 40±5 | ||||||||

| Известняк: Известь | 1.7~1.78:1 | ||||||||

| Степень пережигания извести/% | ≤5 | ||||||||

| Активность извести/мл | ≥ 340 (в зависимости от состава известняка) | ||||||||

| Температура выброса золы/℃ | Температура окружающей среды +60℃ | ||||||||

| Размер частиц известкового печи/мм | 10~20/20~40 | ||||||||

| Применимые виды топлива | Угольная пыль, коксовый газ, газ из печей на синем угле, газ из конвертеров, доменный газ, конечный газ из печей на карбиде кальция, природный газ, дизельное топливо, тяжелое масло, сжиженный нефтяной газ, биотопливо и т. д. | ||||||||

1 Кальцинация: Отборный известняк отправляется в экологически чистую печь для высокотемпературного обжига, где он превращается в негашеную известь.

2-1 Шлифование: Негашеная известь может быть непосредственно измельчена с помощью мельницы Raymond или вертикальной мельницы, превращаясь из комков в порошок для непосредственной поставки на рынок.

2-2 Слакинг: Негашеная известь может быть подвергнута дальнейшей переработке путем подачи на линию по производству гидроксида кальция. В результате пятиступенчатого процесса гашения (состоящего из одной стадии предварительного гашения, трех стадий гомогенизации и одной стадии окончательного измельчения) она превращается в гашеную известь.

2-2-1 Разделение + сбор: Гидратированная известь проходит непосредственную просеивание на классификаторе. Собранный материал становится готовым продуктом — гидроксидом кальция высшего качества, а избыточные остатки удаляются.

2-2-2 Измельчение + Классификация + Сбор: Гидратированная известь также может быть измельчена с помощью мельницы Raymond. После достижения необходимой тонкости известь отделяется с помощью классификатора и направляется в пылесборник для извлечения, в результате чего получается стандартный готовый продукт — гидроксид кальция.

Авторское право © LIMING Machinery CO., LTD. Все права защищены. Политика конфиденциальности