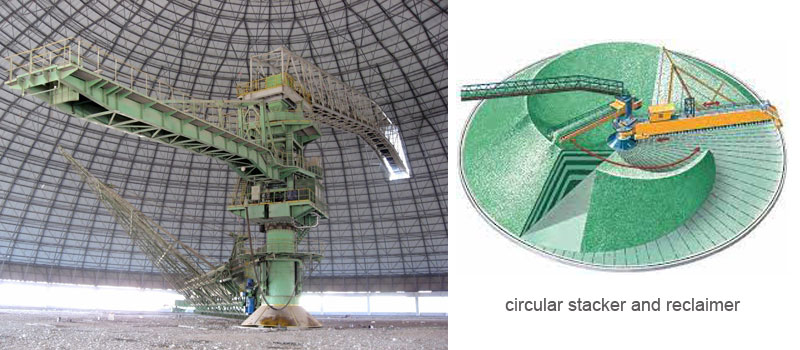

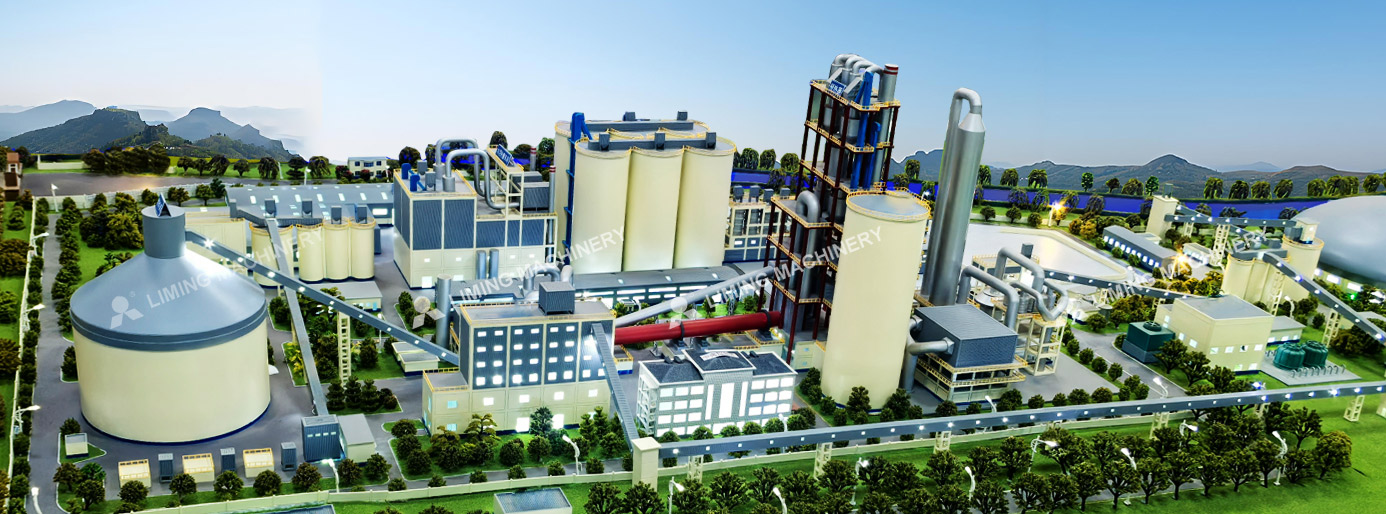

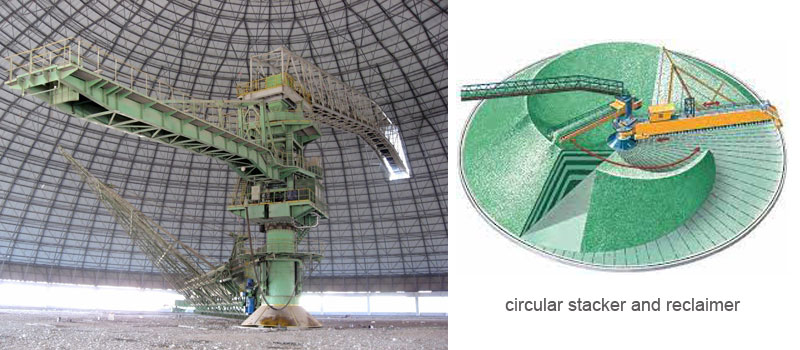

Измельчение и предварительная гомогенизация известняка

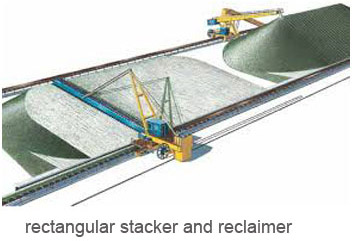

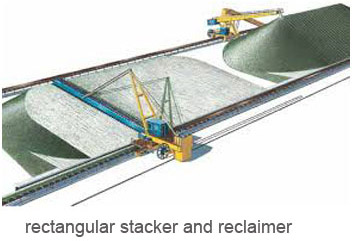

Основное сырье, известняк, сначала подается в дробилку для измельчения до определенной мелкозернистости, а затем транспортируется на ленточном конвейере на склад предварительной гомогенизации известняка. Склад предварительной гомогенизации имеет запас хранения на 5-7 дней. Для укладки вперед-назад используется боковой консольный штабелеры, а для сбора материала с торцевой стороны — мостовой скребковый регенератор. Затем собранный известняк транспортируется на ленточном конвейере в силос для известняка станции дозирования сырья.

Подготовка и предварительная гомогенизация вспомогательных материалов и топлива

Глина, песчаник и другие вспомогательные материалы, прошедшие испытания, вместе с топливным углем измельчаются отдельно, а затем транспортируются ленточным конвейером на склад вспомогательного сырья и угля для предварительной гомогенизации для хранения.

Станция дозирования сырья

Станция дозирования сырья оснащена бункерами для дозирования известняка, глины и вспомогательных материалов 1 и 2. Каждый материал поступает из склада предварительной гомогенизации соответствующего сырья. Каждый вид сырья дозируется и смешивается в соответствии с пропорцией смешивания, а затем транспортируется ленточным конвейером к входу в мельницу для измельчения сырья.

Измельчение сырья и очистка отработанных газов

Измельчение сырья осуществляется с помощью вертикальной мельницы, в которой часть низкотемпературных отработанных газов, выходящих из задней части печи, используется в качестве источника тепла для сушки. Материал измельчается и сушится внутри мельницы. Комочки, выпадающие из воздушного кольца вертикальной мельницы, возвращаются в мельницу с помощью ленточного конвейера и ковшового элеватора для дальнейшего измельчения. Полученный порошок сырья собирается в циклонном сепараторе с помощью воздушного потока из мельницы, а затем по воздухопроводу и ковшевому элеватору поступает в силос для гомогенизации сырья. Остаточные газы, выходящие из задней части печи, увлажняются и охлаждаются в увлажнительной башне, а затем поступают в электростатический осадитель вместе с отработанными газами мельницы. После очистки электростатическим осадителем они выбрасываются в атмосферу.

Гомогенизация сырой муки и подача сырой муки в печь

Установлен силос для гомогенизации сырья, в котором хранится сырье на 2-3 дня. Гомогенизация в основном достигается за счет гравитационного разрезания в силосе и перемешивания в смесительном бункере. Смесительный бункер также служит бункером для подачи в печь, он оснащен датчиком нагрузки и устройством для заполнения воздухом. Ниже бункера установлены клапан регулирования расхода и расходомер твердых веществ для измерения и регулирования подачи в печь. Затем отмеренное сырье транспортируется к подогревателю на выходе из печи через воздушный транспортер и ковшовый элеватор.

Система обжига клинкера

При обжиге клинкера используется пятиступенчатый циклонный подогреватель с низким давлением и новая система сухого процесса, состоящая из печи разложения, вращающейся печи и решетчатого охладителя. Степень разложения карбоната кальция в исходном материале может достигать 90%.

В ротационной печи используется двухступенчатая короткая печь, что позволяет эффективно снизить затраты на оборудование на 15-25%.

В печи разложения используется третичный воздух, забираемый непосредственно из колпака печи.

Для охлаждения клинкера используется решетчатый охладитель с регулируемым воздушным потоком. Температура клинкера, поступающего в охладитель, составляет 1371 °C, а температура на выходе из охладителя — 65 °C + температура окружающей среды. Тепловой КПД системы охлаждения составляет примерно 70 %. На выходе из охладителя установлена дробилка клинкера, и клинкер, выходящий из дробилки, транспортируется в силос для хранения клинкера с помощью цепного ковшового конвейера. Часть выхлопных газов решетчатого охладителя используется в качестве источника тепла для сушки угольной мельницы, а большая часть очищается электростатическим осадителем перед сбросом в атмосферу с концентрацией выбросов пыли ≤30 мг/Нм3.

Хранение и транспортировка клинкера:

Клинкер хранится в прототипном конусном складском помещении с вместимостью 5-10 дней. После разгрузки из нижней части склада клинкер транспортируется ленточным конвейером в бункер для дозирования клинкера цементной дозирующей станции.

Хранение, дробление и предварительная гомогенизация сырого угля:

Приобретенный сырой уголь доставляется на завод грузовыми автомобилями и разгружается на склад сырого угля. Затем он разгружается в приемный бункер ковшовым погрузчиком и измельчается кольцевой молотковой дробилкой. Измельченный уголь транспортируется ленточным конвейером на склад предварительной гомогенизации сырого угля. Извлеченный сырой уголь транспортируется ленточным конвейером в силос сырого угля угольной мельницы.

Система подготовки пылевидного угля:

Уголь из гомогенизационного склада поступает в вертикальную мельницу для измельчения угля. Размер частиц сырого угля, поступающего в мельницу, составляет ≤25 мм, а влажность — ≤10 %. Мелкость измельченного угля составляет ≤10 % на сите 80 мкм, а влажность измельченного угля, выходящего из мельницы, составляет ≤1 %.

Угольная мельница расположена рядом с головкой печи и использует выхлопные газы из решетчатого охладителя в качестве источника тепла для сушки. Необработанный уголь подается в мельницу через дозирующий питатель с регулировкой скорости, расположенный под силосом для сырого угля, для сушки и измельчения. Затем высушенный и измельченный угольный порошок классифицируется классификатором в воздушной мельнице. Отделенный крупный порошок попадает на измельчающий диск для повторного измельчения, а порошок, соответствующий требованиям, и отработанные газы поступают в рукавный пылесборник. Собранный угольный порошок затем отправляется в силос для готового угольного порошка. Отработанные газы, очищенные взрывозащищенным импульсным рукавным фильтром, выбрасываются в атмосферу через вентилятор. Концентрация выбросов пыли составляет ≤30 мг/Нм3.

Измерительные приборы для угольного порошка печи и печи разложения установлены под силосом для угольного порошка. Точно отмеренный угольный порошок затем пневматическим способом транспортируется к горелке головной части печи и печи разложения.

Система дозирования цемента

Как правило, поступающие гипсовые блоки имеют относительно большие размеры. После измельчения в дробилке они транспортируются в бункеры системы дозирования цемента вместе с клинкером и смешанными материалами из бункера клинкера. Для дозирования под бункерами используются ленточные весы с регулировкой скорости, а дозирование автоматически контролируется компьютером. Дозированный материал транспортируется на станцию измельчения цемента ленточным конвейером и элеватором для измельчения.

Станция для измельчения цемента

Система измельчения цемента использует комбинированную систему измельчения с замкнутым контуром экструзии, состоящую из вальцового пресса, V-образного классификатора, шаровой мельницы и классификатора O-Sepa. Смесь из системы дозирования цемента подается на V-образный классификатор с помощью конвейера. Грубый материал, отделенный V-образным классификатором, возвращается на валковый пресс, а более мелкий материал отделяется воздушным потоком в циклонном сепараторе. Отделенный мелкий порошок затем подается в мельницу для измельчения. Смесь также может подаваться непосредственно в мельницу для измельчения. Материал, выходящий из мельницы, подается в классификатор O-Sepa через элеватор и желоб. Грубый материал после отделения возвращается в мельницу для дальнейшего измельчения, а мелкий порошок переносится воздушным потоком в высококонцентрированный рукавный фильтр. После сбора высококонцентрированным рукавным фильтром он используется в качестве готового продукта, а затем транспортируется в цементный силос для хранения через воздушный транспортер и элеватор. Газ, выходящий из высококонцентрированного рукавного фильтра, сбрасывается в атмосферу с концентрацией выбросов ≤30 мг/Нм3. Выхлопные газы из V-образного воздушного классификатора частично возвращаются в V-образный воздушный классификатор через циркуляционный вентилятор, а частично сбрасываются после очистки от пыли с концентрацией выбросов ≤30 мг/Нм3.

Хранение цемента и перевалка насыпных грузов

Хранение цемента осуществляется в 4-6 силосах, общая вместимость которых составляет 5-10 суток. Каждый силос оснащен конусом понижения давления и устройством для заполнения воздухом, питаемым от Roots-нагнетателя. Цемент, выходящий из силосов, транспортируется в систему упаковки цемента через устройство нижней разгрузки, воздушный транспортер и ковшовый элеватор.

Упаковка цемента

Упаковочный цех оснащен 6- или 8-сопловыми ротационными упаковочными машинами, каждая из которых имеет производительность 60-90 т/ч. Мешки с цементом, находящийся на территории завода, разгружаются на склад готовой продукции с помощью ленточного конвейера или могут быть непосредственно погружены на грузовые автомобили с помощью мобильной машины для погрузки мешков с цементом.

Вспомогательные системы

Весь завод оснащен вспомогательными сооружениями, такими как воздушная компрессорная станция, станция охлаждения и циркуляции воды, ремонтная мастерская, центральная лаборатория и распределительная подстанция, обеспечивающие стабильную подачу вспомогательных сред для непрерывного производства.

На заводе имеется одна станция сжатого воздуха, оснащенная четырьмя воздушными компрессорами с производительностью 20 м3/мин и давлением нагнетания 0,8 МПа для подачи воздуха к различным точкам потребления, один из которых находится в режиме ожидания.

.jpg)

Онлайн-чат

Онлайн-чат

сообщение

сообщение